6 Minute

Criza locurilor de muncă din industria auto germană și concluziile studiului

Sectoul auto din Germania traversează o perioadă dificilă: aproape 52.000 de locuri de muncă dispărute în doar un an — aproximativ 7% din forța de muncă a industriei. Factorii sunt multipli: costuri ridicate cu energia, birocrație, cerere internă moderată și tensiuni comerciale cu SUA. Grupuri mari precum Mercedes-Benz, Volkswagen, Bosch, Continental și ZF au lansat deja programe de eficientizare, în timp ce Porsche a decis să închidă subsidiara de baterii Cellforce. Furnizorii, la rândul lor, reduc personal sau ajung în faliment, conform relatărilor din presă.

Studiul Oliver Wyman: costul salarial per automobil comparat la nivel global

Consultanții de la Oliver Wyman au analizat componenta costurilor salariale pe fiecare mașină produsă și au comparat rezultatele între principalele țări producătoare. Concluzia principală: Germania este țara cu cel mai mare cost salarial per automobil — 3.307 USD/mașină (sumele au fost exprimate în dolari pentru standardizare internațională). Cauzele invocate: salarii mai mari, reglementări stricte, forțe sindicale puternice și, uneori, productivitate mai scăzută în fabrici care și-au redus volumele, dar au păstrat numărul de angajați.

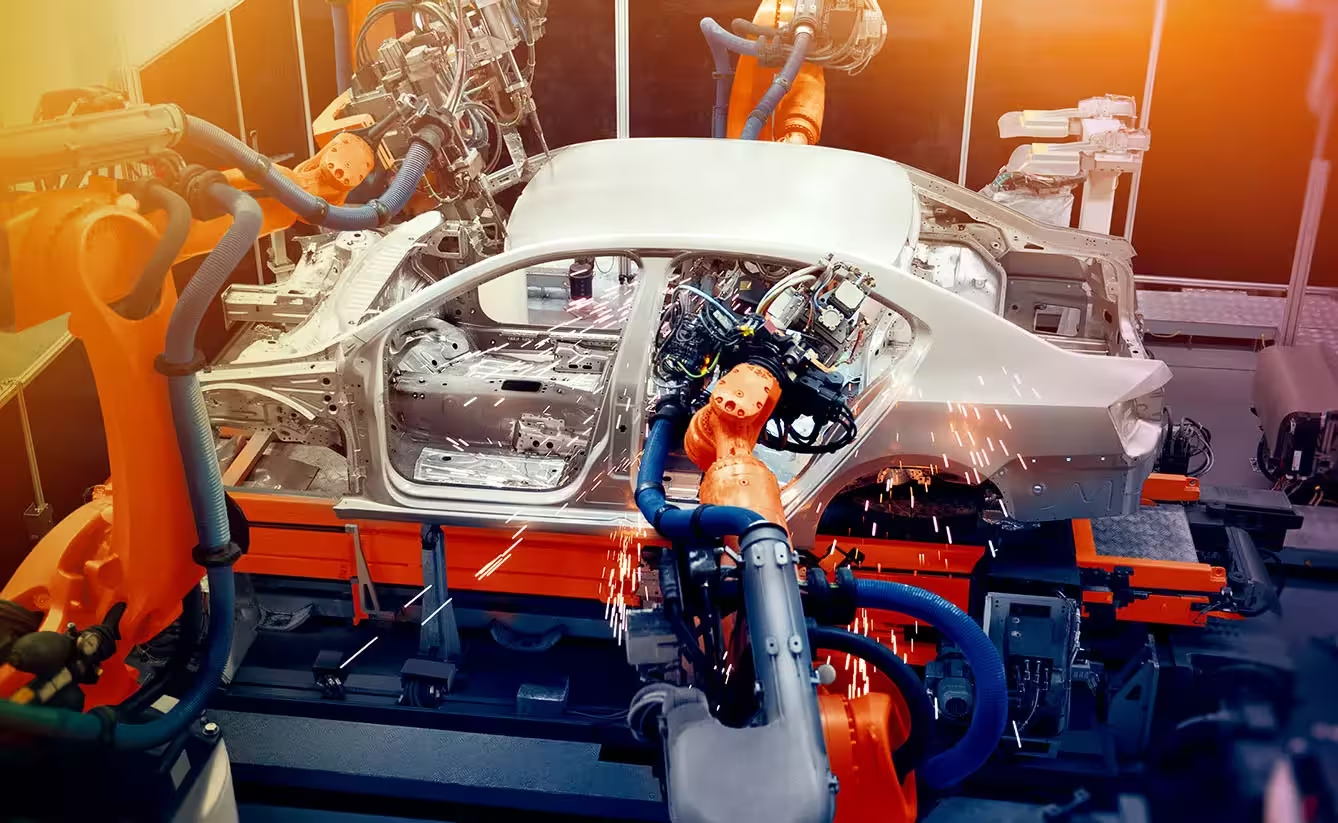

Automatizare vs. forță de muncă pe linia de asamblare

Uzinele germane sunt profund automatizate în etape precum producția caroseriei, dar multe linii de asamblare finale implică încă un număr semnificativ de muncitori. În China există facilități care au redus forța de muncă la minimum în aproape toate etapele de asamblare, ceea ce explică parțial diferențele de cost salarial per vehicul.

Mașinile electrice: potențial de reducere a costurilor salariale

Studiul arată că, la producție de volum mare, vehiculele electrice pot scădea costul salarial per unitate — de la aproximativ 1.660 USD/mașină în producție de masă. Totuși, producătorii EV cu volume mici înregistrează costuri foarte mari, uneori peste 10.000 USD per vehicul. Motivul: EV-urile în producție de masă au mai puține componente mecanice, cer cercetare-dezvoltare (R&D) mai puțină din partea furnizorilor pentru anumite subsisteme și necesită forță de muncă mai redusă în asamblarea finală.

Topul țărilor după costul salarial per mașină — comparații relevante

Conform studiului, după Germania (3.307 USD), urmează Marea Britanie (2.333 USD), Italia (2.067 USD) și Franța (1.569 USD). SUA apare cu 1.341 USD/mașină — de aproximativ 2,5 ori mai puțin decât Germania — un factor care, combinat cu tarifele comerciale, ar putea determina relocări parțiale de producție către Statele Unite.

Japonia se dovedește foarte competitivă (769 USD/mașină) datorită volumelor mari și liniilor eficiente, optimizate după principiile producției sincronizate (just‑in‑time). Surpriza majoră a raportului: China nu mai deține primul loc la costuri reduse; costul mediu raportat pentru China este de 597 USD/mașină.

Unde se situează România?

România apare în studiu pe locul 2 între cele mai ieftine țări, cu un cost salarial per automobil de doar 273 USD. Asta înseamnă că — pe hârtie — costul salarial per mașină produs în România este de circa 12 ori mai mic decât în Germania și de două ori mai mic decât în China. În clasamentul final, doar Marocul are un cost și mai mic (106 USD/mașină), ceea ce explică de ce producători precum Dacia și Stellantis investesc puternic în regiune.

Ce înseamnă aceste cifre pentru angajați și pentru investitori?

Important de reținut: un cost salarial per mașină mai mic nu înseamnă neapărat salarii individuale de 12 ori mai mici. Diferența reflectă raportul dintre volum, eficiență și numărul total de angajați implicați în producție și R&D. În România, structurarea liniilor, nivelul coeficientului de utilizare și mixul de activități (asamblare, pregătire caroserii, trialuri, R&D) generează un cost per unitate redus.

Specificații, design și performanță — impact asupra costurilor

Fabricarea unei mașini implică componente variabile: motorizare (ICE vs. EV), transmisie, electronice, sisteme ADAS, caroserie, interior și finisaje. Mașinile electrice, în producție de serie, redau un avantaj costuri datorită numărului mai mic de componente mecanice (fără transmisii complicate, mai puține piese mobile). Totuși, bateria rămâne o componentă costisitoare. Din punct de vedere al designului și performanței, fabricile cu linii eficiente și forță de muncă calificată pot menține calitatea la nivel înalt, chiar și cu costuri salariale mai mici — acesta este unul dintre motivele pentru care investitorii analizează România ca destinație de producție.

Poziționarea pe piață și strategii ale producătorilor

Producătorii iau în calcul mixuri de strategii: relocare parțială a producției pentru modele cu volum mare, consolidarea liniilor în regiuni cu costuri competitive (România, Maroc, Mexic), sau automatizarea intensivă în țări cu salarii mari pentru a reduce costul per unitate. Un alt scenariu este externalizarea anumitor module către furnizori locali competitivi.

Concluzii pentru industria auto din România și Europa

România are un atu competitiv clar în ceea ce privește costul salarial per mașină, dar succesul pe termen lung depinde de o abordare complexă: investiții în automatizare inteligentă, dezvoltarea forței de muncă calificate, logistică eficientă și sinergii între producătorii auto și clusterele locale de furnizori. Pentru pasionați de mașini și profesioniști din domeniu, aceste date sugerează o reconfigurare a hărții producției auto globale: nu doar China mai este polul principal al costurilor reduse, iar Europa — în special Germania — trebuie să regândească mixul între tehnologie, costuri și productivitate pentru a rămâne competitivă.

Sursa: profit

Comentarii